Stel dat een vliegtuig zelf meldt óf en waar het schade heeft. Zover is het niet, maar de TU werkt er mede aan. Zij presenteert op 16 juni belangrijke tussenresultaten.

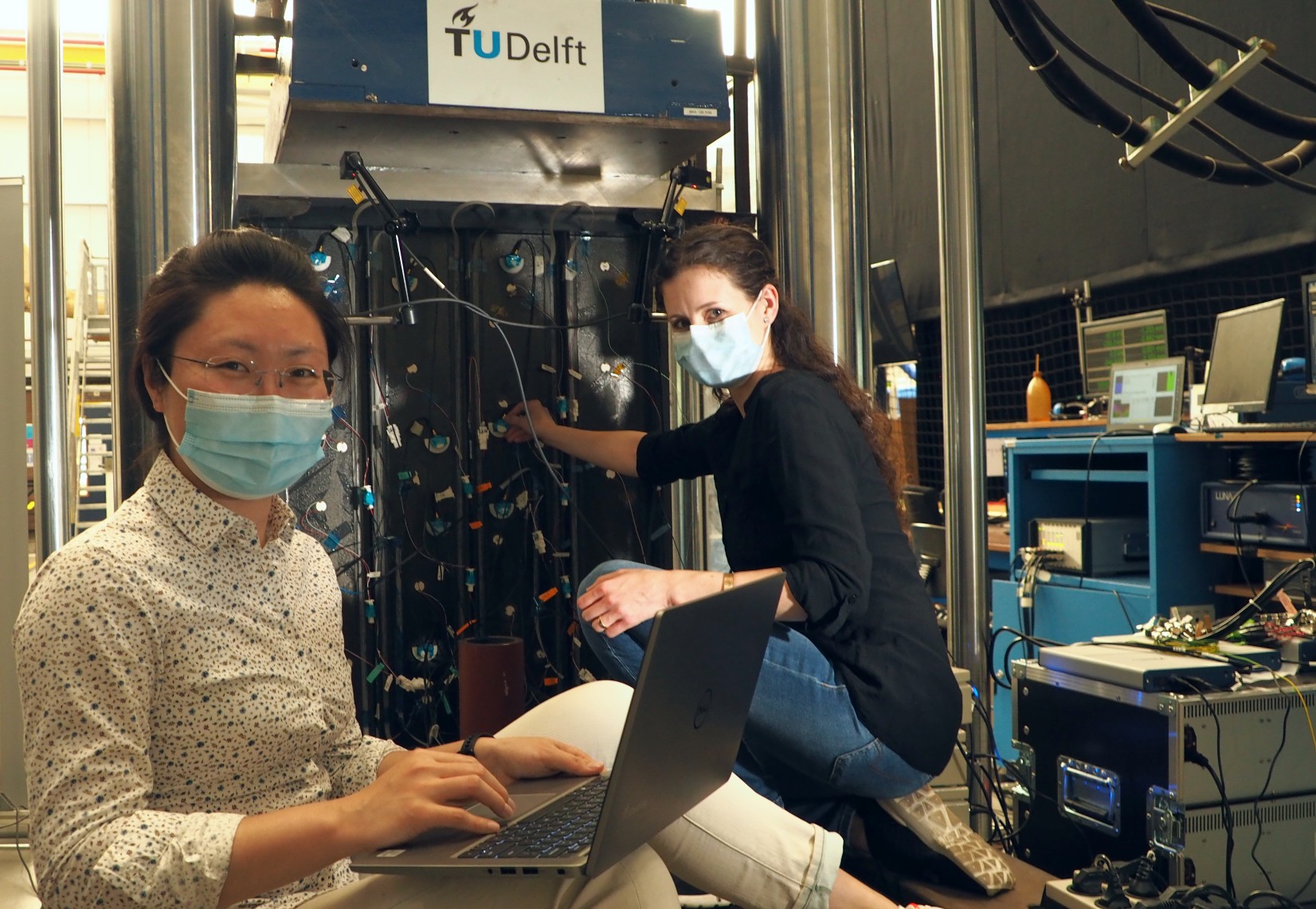

Dr. Nan Yue en Agnes Broer bij de pers die belasting van vliegtuigen nabootst. (Foto: Jos Wassink)

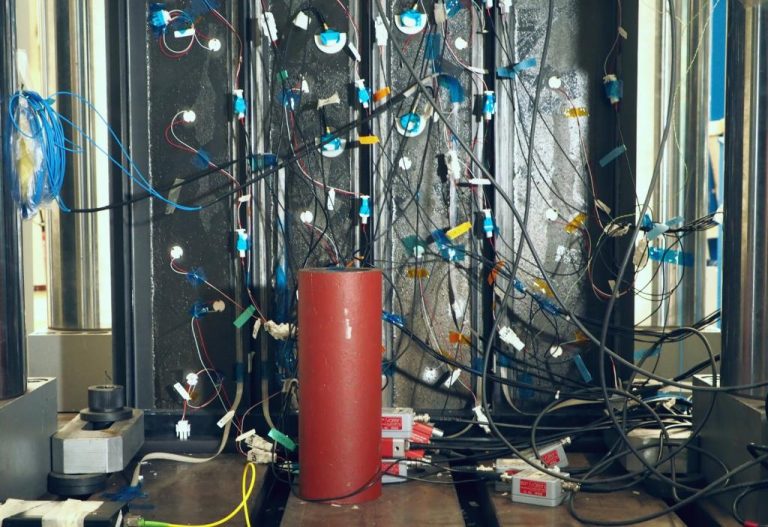

Promovendus Agnes Broer en onderzoeker dr. Nan Yue zijn voor de foto even terug in het Structures & Materials-laboratorium van Luchtvaart- en Ruimtevaarttechniek. Daar hebben ze de afgelopen twee jaar een vliegtuigstructuur van ongeveer een vierkant meter belast onder een hydraulische pers. Het speciaal daarvoor gemaakte paneel was volgeplakt met tientallen licht- en geluidssensoren om de conditie van het composietmateriaal te kunnen volgen tijdens de kleine half miljoen schokken waar het aan onderworpen werd.

“We hebben de krachten nagebootst die op een vliegtuigvleugel werken”, vertelt Broer. “Bij turbulentie of een hobbelige landing bewegen de vleugels op en neer ten opzichte van de romp. Het meest kritische punt is de verbinding tussen vleugel en romp. Daar kan schade ontstaan.” Dus lieten de onderzoekers de hydraulische pers de herhaalde belasting van opstijgen en landen opwekken die een vliegtuig in dertig jaar doormaakt, en dat in een periode van dagen of weken. Die proeven werden een groot aantal keer herhaald met verschillende panelen en toenemende belastingen.

Sensors

Anders dan bij een vliegtuig werden hier panelen uiteindelijk zo zwaar belast dat ze bezweken. Dan kunnen allerlei vragen worden beantwoord. Bij welke druk bezwijkt het paneel? Speelt vermoeidheid een rol? Hoe bezwijkt het? “We konden de schade steeds verder zien groeien”, vertelt Broer. “Ingebouwde optische vezels en akoestische sensors fungeerden namelijk als de ogen en oren van het materiaal waardoor we konden zien wat er normaal verborgen blijft.”

Verborgen schade is een groot probleem

Onderzoekster Yue laat een kapotgedrukt paneel zien. Eerlijk gezegd ziet het er prima uit. “Nee”, zegt ze. “Kijk naar die donkere diagonale banen in het paneel. Die zijn er normaal niet. Daaraan kun je zien dat deze kapot is.”

Verborgen schade is een groot probleem met het carbooncomposietmateriaal waarvan veel moderne vliegtuigen gemaakt worden: je ziet aan de buitenkant geen schade, maar die kan er wel zijn. Daarom zijn als verplicht onderdeel van het onderhoud uitgebreide inspecties met verschillende technieken voorgeschreven. Hoe handig zou het zijn als sensoren in het vliegtuig konden zelf konden melden of en waar er schade is ontstaan? Dat concept staat bekend structural health monitoring (SHM).

“Ingebouwde optische vezels en akoestische sensors fungeerden als de ogen en oren van het materiaal waardoor zichtbaar werd wat normaal verborgen blijft.” Foto: Jos Wassink)

Uitzoomen

Het materiaalonderzoek van Broer maakte onderdeel uit van het vierjarig Europees onderzoeksprogramma ReMAP (Real-time Condition-Based Maintenance for Adaptive Aircraft Maintenance Planning) dat in 2018 van start ging als onderdeel van het Europese innovatieprogramma Horizon 2020. Partners in het onderzoek zijn vliegtuigbouwer Embraer (Portugal) en composietenfabrikant Optimal Solutions (Portugal). De sensoren werden geleverd door Cedrat Technologies (Frankrijk) en Smartec CA (Zwitserland). Naast de universiteit van Patras (Griekenland) was ook de Franse Ecole Nationale Superieur ‘d’Arts en Metiers betrokken, met name bij de data-acquisitie.

De volgende stap is een praktijktest bij KLM

Het doel van het onderzoek is groter dan de monitoring van de structurele conditie van een enkel vliegtuig. Uiteindelijk moet het leiden tot een geautomatiseerd en geïntegreerd onderhoudssysteem van een hele vloot aan vliegtuigen dat zich baseert op behoefte in plaats van op een vast onderhoudsschema. Dat ideaal staat bekend als de integrated fleet health management tool. De TU Delft en KLM werken daaraan in samenwerking met elf internationale partners.

De volgende stap is een praktijktest van een half jaar bij KLM. Die start in september 2021. Daarbij zullen de diagnostiek en de conditievoorspelling (‘prognostiek’) van vliegtuigen getest worden, evenals adaptieve programmatuur voor de onderhoudsplanning.

Het vervolg

Het vliegtuigpaneel in de testbank zit letterlijk volgeplakt met sensors. Verwachten de onderzoekers dat vliegtuigbouwers straks ook sensors in romp, landingsgestel en vleugels gaan aanbrengen? Broer denkt van wel. Niet alleen vanwege het genoemde voordeel in onderhoud, maar ook omdat ingebouwde sensors vliegtuigbouwers in staat zullen stellen om lichter te bouwen. En in de luchtvaart is lichter altijd al beter geweest.

- De gegevens van de beproevingen die zowel aan de TU Delft als aan de Universiteit van Patras (Griekenland) zijn uitgevoerd, worden op woensdag 16 juni met enig ceremonieel gepresenteerd. Op de persbijeenkomst spreken naast Agnes Broer en haar medeonderzoeker dr. Nan Yue ook projectcoördinator dr.ir. Bruno Santos en onderzoeksleider dr. Dimitrios Zarouchas.

Heb je een vraag of opmerking over dit artikel?

j.w.wassink@tudelft.nl

Comments are closed.