Ambitieus nieuw onderzoek aan de TU wil biotechnologische processen efficiënter, beter beheersbaar en minder ambachtelijk maken.

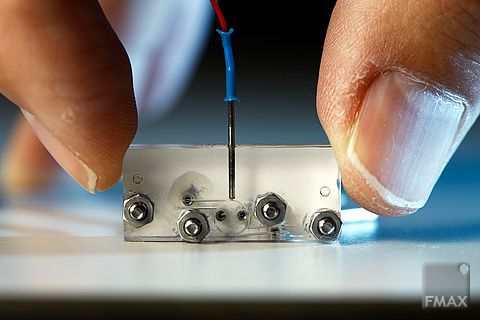

Het proefopstellinkje in het Kluyverlaboratorium aan de Julianalaan is minuscuul. Het doorzichtige plastic frame is zo klein als een creditcard en aan de korte kant zijn twee putjes aangebracht. Ze zijn afgesloten met een dekseltje waaruit twee ragfijne slangetjes steken. Het zijn de aanvoer voor zuurstof en de afvoer van kooldioxide. Met een loep is nog net te zien dat er een roerstaafje aan een asje hangt en dat onder elk van de putjes een elektronische chip is aangebracht.

Volgens hoogleraar bioscheidingstechnologie prof.dr.ir. Luuk van der Wielen wacht zulke miniatuur fermentatievaatjes een grote toekomst. “De industrie heeft ze broodnodig. Je kunt er micro-organismen mee screenen op hun geschiktheid. Maar je kunt ook kijken onder welke omstandigheden een katalysator het meest effectief is.”

Miniaturisatie, parallellisatie en rationalisatie zijn de mantra’s van het onderzoek aan biotechnologische processen dat aan de TU plaatsvindt, in samenwerking met industriële partners als DSM, Shell, Akzo Nobel, Organon (nu Schering Plough) en apparatenbouwer Applikon. De droom is om tot volledig controleerbare biotechnologische processen te komen met een optimale opbrengst.

Van der Wielen, compact postuur, kort golvend haar en een stalen montuur, noemt die ontwikkeling ‘een gang van empirie naar controle’. De drijvende kracht is het streven naar efficiëntie. Maar geld is niet het enige. Ook het milieu telt mee. Alles wat niet wordt omgezet in eindproduct, betekent een verlies aan grondstoffen en energie. Het gaat vaak om procentuele verschillen, maar procenten van bulkhoeveelheden zijn enorme hoeveelheden materiaal en/of energie. “Beide routes zijn van belang”, zegt de hoogleraar. “Duurzaamheid en economische competitiviteit.”

Twee druppels

Dr.ir. Michiel van Leeuwen promoveerde onlangs op de ontwikkeling van een microbioreactor met een inhoud van honderd microliter; het volume van twee of drie druppels. Hij werkt nu bij het biofarmaceutische bedrijf Centocor in Leiden. Het gesprek vindt plaats in een levendige maar rumoerige broodjeszaak. De jonge doctor draagt een gemillimeterd baardje en heeft een vrolijke oogopslag. Roerend in zijn koffie zegt hij: “Dit gaat moeilijk in een microreactor.” Mengen in zulke kleine hoeveelheden vloeistof gaat lastig, omdat de oppervlaktespanning de vloeistof bijeen houdt. Ook schudden heeft op microschaal geen nut. Je zou enorm hard moeten schudden voor enig effect en dat kan makkelijk desastreus uitpakken voor alle draadjes en leidinkjes waarmee het microreactortje verbonden is.

Van Leeuwen promoveerde op 11 juni bij prof.dr.ir. Sef Heijnen, hoogleraar bioprocestechnologie (Technische Natuurwetenschappen) op zijn proefschrift ‘Development of a bioreactor with integrated on-line sensing for batch and fed-batch cultivator on a 100 μL-scale’. Hij zette gistcellen aan het werk in het minuscule vaatje en ging na in hoeverre het gedrag van de beestjes overeenkwam met dat in een standaard vat (fermentor) met vier liter inhoud.

De microbioreactor is een klein putje in een plastic houdertje dat plaats biedt aan 96 putjes of wells. Van Leeuwen werkte met twee zulke putjes naast elkaar, maar in principe zou een heel plaatje dus bijna honderd microbioreactoren kunnen bevatten.

Dat zou de mogelijkheid bieden om verschillende stammen van gistcellen in competitie met elkaar te vergelijken onder operationele omstandigheden. Nu worden vaak stammen geselecteerd die het snelst groeien op een petrischaaltje. Maar zijn dat ook de meest productieve in een industriële reactor? Een plaat vol met microbioreactoren zou onderzoekers in staat stellen de prestaties van tientallen tot honderden verschillende stammen met elkaar te vergelijken.

Zo ver is het nog niet, want de microbioreactor is nog een prototype. Onderin het putje bevindt zich een multifunctionele chip die de zuurgraad (pH) meet, de temperatuur, de concentratie actieve gistcellen en het zuurstofgehalte in de oplossing. Daarnaast bevat de door dr.ir. Erik Krommenhoek (Universiteit Twente) ontwikkelde chip een verwarmingselement. En dat alles op een oppervlak van zeven bij zeven millimeter.

De reactor werkte en Van Leeuwen kon aantonen dat gistcellen zich in de microbioreactor vrijwel hetzelfde gedragen als in een vier-literfermentor. Met andere woorden: gistcellen zijn goed te beproeven op de submilliliterschaal.

Continu proces

In de chemische industrie werkt men graag volcontinu. Biotechnologische processen lenen zich daar slecht voor. Een patent, aangevraagd door Colombiaanse biotechnologe dr.ir. María Cuéllar Soares, hoopt dat te veranderen. Voor TU-alumnus dr.ir. Emile van de Sandt (competence manager downstream processing bij DSM), die het onderzoek van Cuéllar begeleidde, is de belangrijkste motivatie voor het onderzoek het voorkomen van ‘productinhibitie’. “We kunnen de beestjes zo goed dresseren”, vertelt hij, “dat ze hogere output leveren van het gewenste product. Maar door die hogere concentraties treedt inhibitie op (de beestjes vergiftigen zichzelf als het ware – red.) en stopt de productie. Als je tijdens de fermentatie het product uit de oplossing weet te verwijderen, blijft de concentratie laag en de beestjes blijven produceren.”

Promotor Van der Wielen spreekt over in-situ product recovery. Hij, prof. Heijnen en dr. Adrie Straathof tekenden voor Cuéllars proefschrift ‘Towards the integration of fermentation and crystallisation’.

Het proces waarop patent is aangevraagd doet die onttrekking in een paar stappen. De opstelling bestaat uit een gesloten systeem van twee gekoppelde vaten. In het eerste (de fermentor) produceren bacteriën het aminozuur fenylanaline. In het tweede vat kristalliseren de aminozuren onder gunstige condities uit, waarna het restant terugvloeit als voeding voor de bacteriën.

Zo althans zou het gaan in een ideale wereld. Maar het stofje fenylalanine is nogal kritisch als het gaat om kristalliseren. Het juiste kristal ontstaat alleen binnen een heel nauwe band van temperatuur (tussen 37 en 50 graden Celsius) en concentratie. En alsof dat nog niet lastig genoeg is, gooien verontreinigingen ook nog eens roet in het eten. Nader onderzoek moet duidelijk maken welke stoffen dat zijn.

Van der Wielen verwacht dat continue productie uiteindelijk vooral voor bulkproductie van bioplastics en biobrandstoffen interessant zal zijn, vanwege de mogelijk lagere kostprijs.

Zuiver spel

Ook dr.ir. Tangir Ahamed uit Bangladesh werkte aan zuiveringstechnologie. In vakkringen noemt staat dat bekend als downstream processing.

“De productie van eiwitten is het probleem niet meer”, stelt Ahamed, “maar de concentratie is meestal laag (typisch 0,1 milligram per milliliter) en er zijn tal van andere eiwitten in de oplossing die er veel op lijken.” Ahamed, nu werkzaam bij het biofarmaceutisch bedrijf SynCo Biopartners, stelt daarom dat onttrekking en zuivering van (medicinale) eiwitten momenteel de grootste uitdaging is. Hij kijkt er erg helder bij en glimlacht veel.

Als voorbeeld van farmaceutische eiwitten noemt Ahamed de vervaardiging van monoklonale antilichamen. Dat zijn eiwitten die zich specifiek hechten aan bepaalde cellen. Dat biedt nieuwe perspectieven voor de behandeling van kanker, reuma en tal van andere ziekten.

In zijn proefschrift ‘High Troughput Technologies for Bioseparation Process Development’ constateert Ahamed dat de scheidingstechnologie van eiwitten nog vrij traditioneel verloopt, gebaseerd op ervaring en het uitproberen van verschillende mogelijkheden. “Ze kiezen gewoon op gevoel een bepaalde mogelijkheid en kijken wat eruit komt.” Het gevolg is dat het ontwikkelen van een biotechnologisch scheidingsproces lang duurt en dat resultaat meestal niet optimaal is, aldus Ahamed. “Er bestaat nog steeds geen algemene strategie om biotechnologisch geproduceerde moleculen te kunnen zuiveren”, schrijft hij. Daar willen Ahamed en zijn begeleiders dr. Marcel Ottens en prof. Van der Wielen verandering in brengen. Wat hij voorstelt komt neer op een rationalisatie van het zuiveringsproces. Niet langer gebaseerd op ervaring, vuistregels en uitproberen, maar op een biochemische analyse van wat er allemaal in de soep ronddrijft.

“Het ambitieniveau is heel hoog”, reageert Emile van de Sandt (DSM) desgevraagd. “Wat Ahamed voorstelt is bijna een droom: je hebt een fermentatiepotje. De inhoud sample je met een high throughput-apparaat (een apparaat dat geautomatiseerd veel parallelle tests kan uitvoeren – red.) Het apparaat analyseert dan de samenstelling van je mengsel, kijkt naar de eigenschappen van de componenten en ontwikkelt daaruit het ultieme zuiveringsproces. Dat is uiteindelijk de bedoeling.”

“In een bioreactor zitten veel verschillende eiwitten. Wij willen er maar eentje”, zegt Ahamed. “Ik bepaal van de verschillende eiwitten de concentratie, de grootte en de identiteit. In ongeveer twee weken tijd heb ik alle waarden binnen voor een complete karakteristiek. Daaruit bepaalt mijn computermodel het beste scheidingsproces. Twee weken lijkt een lange tijd, maar in de farmacie duurt dat meestal een jaar.”

Naarmate de industrie zich meer richt op biologische grondstoffen, verwacht Van der Wielen meer belangstelling voor het zo efficiënt mogelijk maken van biotechnologische productieprocessen. De universiteit loopt daarbij soms ver voor de troepen uit met verkennend onderzoek, zoals genetisch onderzoek van micro-organismen, de ontwikkeling van een microbiochip om alle ins en outs van de beestjes te kunnen bestuderen, en de ontwikkeling van geavanceerde microscopische technieken.

Toch zullen bedrijfslaboratoria snel volgen met aanschaf van microbioreactoren en biochemische analyseapparatuur zodra dat op de markt is, verwacht Ahamed. Over een jaar of vijf is dat volgens hem zo ver. “De eerste zaken zijn er al, zoals een chromatografische chip waarmee het gewicht van een eiwit te bepalen is. De rest zal wel komen.”

Van de Sandt (DSM) is voorzichtiger. “De nieuwe methoden moeten wel tijdwinst op gaan leveren in vergelijking met traditionele methoden van procesontwikkeling.” En daarmee slaat hij de spijker natuurlijk op z’n kop.

Een uitgebreidere versie van dit artikel staat in het decembernummer van Delft Integraal.

Het proefopstellinkje in het Kluyverlaboratorium aan de Julianalaan is minuscuul. Het doorzichtige plastic frame is zo klein als een creditcard en aan de korte kant zijn twee putjes aangebracht. Ze zijn afgesloten met een dekseltje waaruit twee ragfijne slangetjes steken. Het zijn de aanvoer voor zuurstof en de afvoer van kooldioxide. Met een loep is nog net te zien dat er een roerstaafje aan een asje hangt en dat onder elk van de putjes een elektronische chip is aangebracht.

Volgens hoogleraar bioscheidingstechnologie prof.dr.ir. Luuk van der Wielen wacht zulke miniatuur fermentatievaatjes een grote toekomst. “De industrie heeft ze broodnodig. Je kunt er micro-organismen mee screenen op hun geschiktheid. Maar je kunt ook kijken onder welke omstandigheden een katalysator het meest effectief is.”

Miniaturisatie, parallellisatie en rationalisatie zijn de mantra’s van het onderzoek aan biotechnologische processen dat aan de TU plaatsvindt, in samenwerking met industriële partners als DSM, Shell, Akzo Nobel, Organon (nu Schering Plough) en apparatenbouwer Applikon. De droom is om tot volledig controleerbare biotechnologische processen te komen met een optimale opbrengst.

Van der Wielen, compact postuur, kort golvend haar en een stalen montuur, noemt die ontwikkeling ‘een gang van empirie naar controle’. De drijvende kracht is het streven naar efficiëntie. Maar geld is niet het enige. Ook het milieu telt mee. Alles wat niet wordt omgezet in eindproduct, betekent een verlies aan grondstoffen en energie. Het gaat vaak om procentuele verschillen, maar procenten van bulkhoeveelheden zijn enorme hoeveelheden materiaal en/of energie. “Beide routes zijn van belang”, zegt de hoogleraar. “Duurzaamheid en economische competitiviteit.”

Twee druppels

Dr.ir. Michiel van Leeuwen promoveerde onlangs op de ontwikkeling van een microbioreactor met een inhoud van honderd microliter; het volume van twee of drie druppels. Hij werkt nu bij het biofarmaceutische bedrijf Centocor in Leiden. Het gesprek vindt plaats in een levendige maar rumoerige broodjeszaak. De jonge doctor draagt een gemillimeterd baardje en heeft een vrolijke oogopslag. Roerend in zijn koffie zegt hij: “Dit gaat moeilijk in een microreactor.” Mengen in zulke kleine hoeveelheden vloeistof gaat lastig, omdat de oppervlaktespanning de vloeistof bijeen houdt. Ook schudden heeft op microschaal geen nut. Je zou enorm hard moeten schudden voor enig effect en dat kan makkelijk desastreus uitpakken voor alle draadjes en leidinkjes waarmee het microreactortje verbonden is.

Van Leeuwen promoveerde op 11 juni bij prof.dr.ir. Sef Heijnen, hoogleraar bioprocestechnologie (Technische Natuurwetenschappen) op zijn proefschrift ‘Development of a bioreactor with integrated on-line sensing for batch and fed-batch cultivator on a 100 μL-scale’. Hij zette gistcellen aan het werk in het minuscule vaatje en ging na in hoeverre het gedrag van de beestjes overeenkwam met dat in een standaard vat (fermentor) met vier liter inhoud.

De microbioreactor is een klein putje in een plastic houdertje dat plaats biedt aan 96 putjes of wells. Van Leeuwen werkte met twee zulke putjes naast elkaar, maar in principe zou een heel plaatje dus bijna honderd microbioreactoren kunnen bevatten.

Dat zou de mogelijkheid bieden om verschillende stammen van gistcellen in competitie met elkaar te vergelijken onder operationele omstandigheden. Nu worden vaak stammen geselecteerd die het snelst groeien op een petrischaaltje. Maar zijn dat ook de meest productieve in een industriële reactor? Een plaat vol met microbioreactoren zou onderzoekers in staat stellen de prestaties van tientallen tot honderden verschillende stammen met elkaar te vergelijken.

Zo ver is het nog niet, want de microbioreactor is nog een prototype. Onderin het putje bevindt zich een multifunctionele chip die de zuurgraad (pH) meet, de temperatuur, de concentratie actieve gistcellen en het zuurstofgehalte in de oplossing. Daarnaast bevat de door dr.ir. Erik Krommenhoek (Universiteit Twente) ontwikkelde chip een verwarmingselement. En dat alles op een oppervlak van zeven bij zeven millimeter.

De reactor werkte en Van Leeuwen kon aantonen dat gistcellen zich in de microbioreactor vrijwel hetzelfde gedragen als in een vier-literfermentor. Met andere woorden: gistcellen zijn goed te beproeven op de submilliliterschaal.

Continu proces

In de chemische industrie werkt men graag volcontinu. Biotechnologische processen lenen zich daar slecht voor. Een patent, aangevraagd door Colombiaanse biotechnologe dr.ir. María Cuéllar Soares, hoopt dat te veranderen. Voor TU-alumnus dr.ir. Emile van de Sandt (competence manager downstream processing bij DSM), die het onderzoek van Cuéllar begeleidde, is de belangrijkste motivatie voor het onderzoek het voorkomen van ‘productinhibitie’. “We kunnen de beestjes zo goed dresseren”, vertelt hij, “dat ze hogere output leveren van het gewenste product. Maar door die hogere concentraties treedt inhibitie op (de beestjes vergiftigen zichzelf als het ware – red.) en stopt de productie. Als je tijdens de fermentatie het product uit de oplossing weet te verwijderen, blijft de concentratie laag en de beestjes blijven produceren.”

Promotor Van der Wielen spreekt over in-situ product recovery. Hij, prof. Heijnen en dr. Adrie Straathof tekenden voor Cuéllars proefschrift ‘Towards the integration of fermentation and crystallisation’.

Het proces waarop patent is aangevraagd doet die onttrekking in een paar stappen. De opstelling bestaat uit een gesloten systeem van twee gekoppelde vaten. In het eerste (de fermentor) produceren bacteriën het aminozuur fenylanaline. In het tweede vat kristalliseren de aminozuren onder gunstige condities uit, waarna het restant terugvloeit als voeding voor de bacteriën.

Zo althans zou het gaan in een ideale wereld. Maar het stofje fenylalanine is nogal kritisch als het gaat om kristalliseren. Het juiste kristal ontstaat alleen binnen een heel nauwe band van temperatuur (tussen 37 en 50 graden Celsius) en concentratie. En alsof dat nog niet lastig genoeg is, gooien verontreinigingen ook nog eens roet in het eten. Nader onderzoek moet duidelijk maken welke stoffen dat zijn.

Van der Wielen verwacht dat continue productie uiteindelijk vooral voor bulkproductie van bioplastics en biobrandstoffen interessant zal zijn, vanwege de mogelijk lagere kostprijs.

Zuiver spel

Ook dr.ir. Tangir Ahamed uit Bangladesh werkte aan zuiveringstechnologie. In vakkringen noemt staat dat bekend als downstream processing.

“De productie van eiwitten is het probleem niet meer”, stelt Ahamed, “maar de concentratie is meestal laag (typisch 0,1 milligram per milliliter) en er zijn tal van andere eiwitten in de oplossing die er veel op lijken.” Ahamed, nu werkzaam bij het biofarmaceutisch bedrijf SynCo Biopartners, stelt daarom dat onttrekking en zuivering van (medicinale) eiwitten momenteel de grootste uitdaging is. Hij kijkt er erg helder bij en glimlacht veel.

Als voorbeeld van farmaceutische eiwitten noemt Ahamed de vervaardiging van monoklonale antilichamen. Dat zijn eiwitten die zich specifiek hechten aan bepaalde cellen. Dat biedt nieuwe perspectieven voor de behandeling van kanker, reuma en tal van andere ziekten.

In zijn proefschrift ‘High Troughput Technologies for Bioseparation Process Development’ constateert Ahamed dat de scheidingstechnologie van eiwitten nog vrij traditioneel verloopt, gebaseerd op ervaring en het uitproberen van verschillende mogelijkheden. “Ze kiezen gewoon op gevoel een bepaalde mogelijkheid en kijken wat eruit komt.” Het gevolg is dat het ontwikkelen van een biotechnologisch scheidingsproces lang duurt en dat resultaat meestal niet optimaal is, aldus Ahamed. “Er bestaat nog steeds geen algemene strategie om biotechnologisch geproduceerde moleculen te kunnen zuiveren”, schrijft hij. Daar willen Ahamed en zijn begeleiders dr. Marcel Ottens en prof. Van der Wielen verandering in brengen. Wat hij voorstelt komt neer op een rationalisatie van het zuiveringsproces. Niet langer gebaseerd op ervaring, vuistregels en uitproberen, maar op een biochemische analyse van wat er allemaal in de soep ronddrijft.

“Het ambitieniveau is heel hoog”, reageert Emile van de Sandt (DSM) desgevraagd. “Wat Ahamed voorstelt is bijna een droom: je hebt een fermentatiepotje. De inhoud sample je met een high throughput-apparaat (een apparaat dat geautomatiseerd veel parallelle tests kan uitvoeren – red.) Het apparaat analyseert dan de samenstelling van je mengsel, kijkt naar de eigenschappen van de componenten en ontwikkelt daaruit het ultieme zuiveringsproces. Dat is uiteindelijk de bedoeling.”

“In een bioreactor zitten veel verschillende eiwitten. Wij willen er maar eentje”, zegt Ahamed. “Ik bepaal van de verschillende eiwitten de concentratie, de grootte en de identiteit. In ongeveer twee weken tijd heb ik alle waarden binnen voor een complete karakteristiek. Daaruit bepaalt mijn computermodel het beste scheidingsproces. Twee weken lijkt een lange tijd, maar in de farmacie duurt dat meestal een jaar.”

Naarmate de industrie zich meer richt op biologische grondstoffen, verwacht Van der Wielen meer belangstelling voor het zo efficiënt mogelijk maken van biotechnologische productieprocessen. De universiteit loopt daarbij soms ver voor de troepen uit met verkennend onderzoek, zoals genetisch onderzoek van micro-organismen, de ontwikkeling van een microbiochip om alle ins en outs van de beestjes te kunnen bestuderen, en de ontwikkeling van geavanceerde microscopische technieken.

Toch zullen bedrijfslaboratoria snel volgen met aanschaf van microbioreactoren en biochemische analyseapparatuur zodra dat op de markt is, verwacht Ahamed. Over een jaar of vijf is dat volgens hem zo ver. “De eerste zaken zijn er al, zoals een chromatografische chip waarmee het gewicht van een eiwit te bepalen is. De rest zal wel komen.”

Van de Sandt (DSM) is voorzichtiger. “De nieuwe methoden moeten wel tijdwinst op gaan leveren in vergelijking met traditionele methoden van procesontwikkeling.” En daarmee slaat hij de spijker natuurlijk op z’n kop.

Een uitgebreidere versie van dit artikel staat in het decembernummer van Delft Integraal.

Comments are closed.