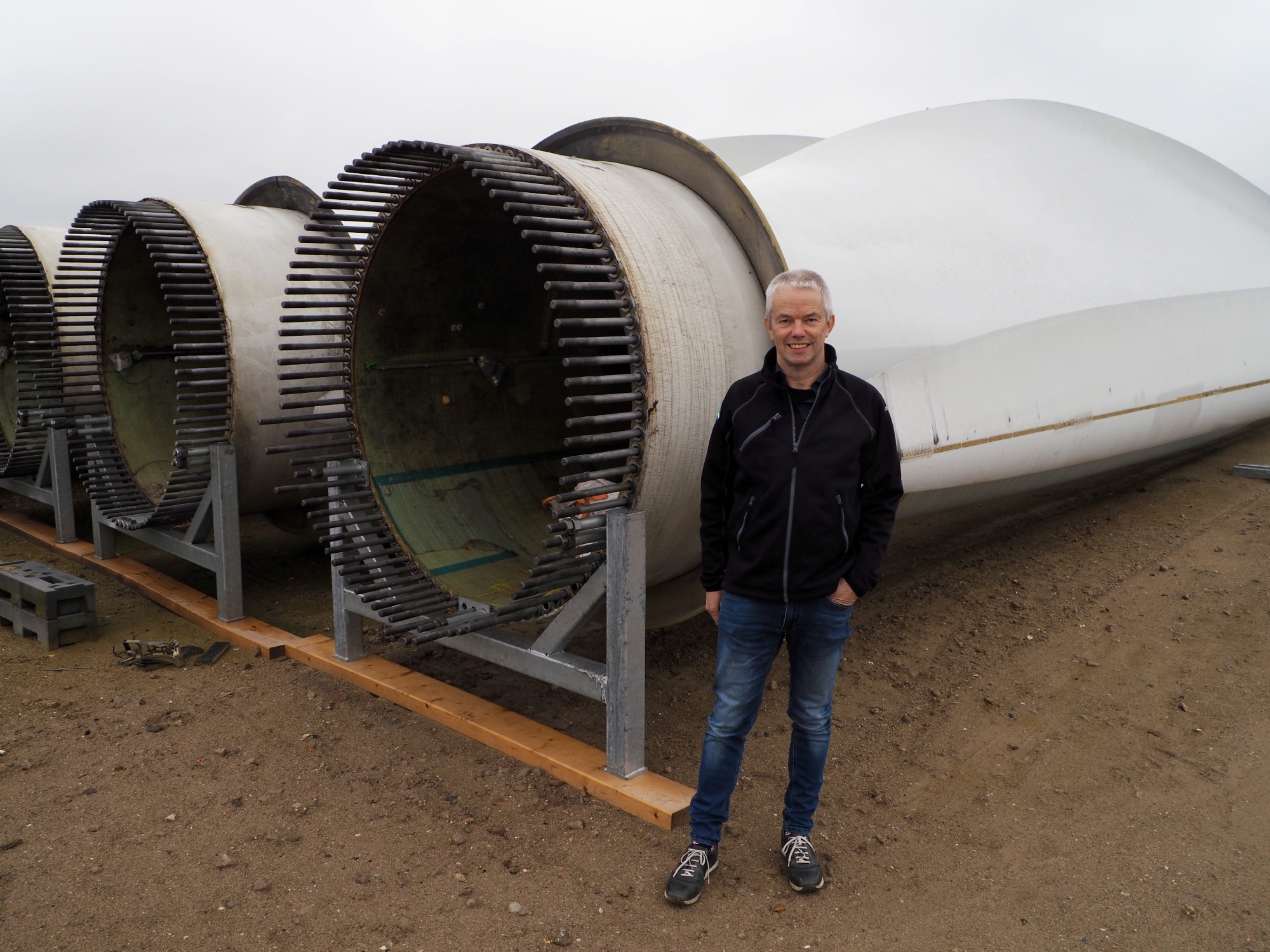

Wat te doen met afgedankte windmolenbladen? (Foto: Global Fibreglass Solutions, USA)

De eerste generatie windturbines laat de bladen vallen. Het onverteerbare polyester is een voorbode van een stortvloed aan afgedankt materiaal dat ons te wachten staat. Wat kunnen we daar nog mee? Er zijn tal van originele toepassingen.

Dit artikel in 1 minuut

- Over drie jaar wordt Nederlands eerste offshore park opgedoekt. Dat brengt 180 windmolenbladen aan de wal, zo’n 1.200 ton.

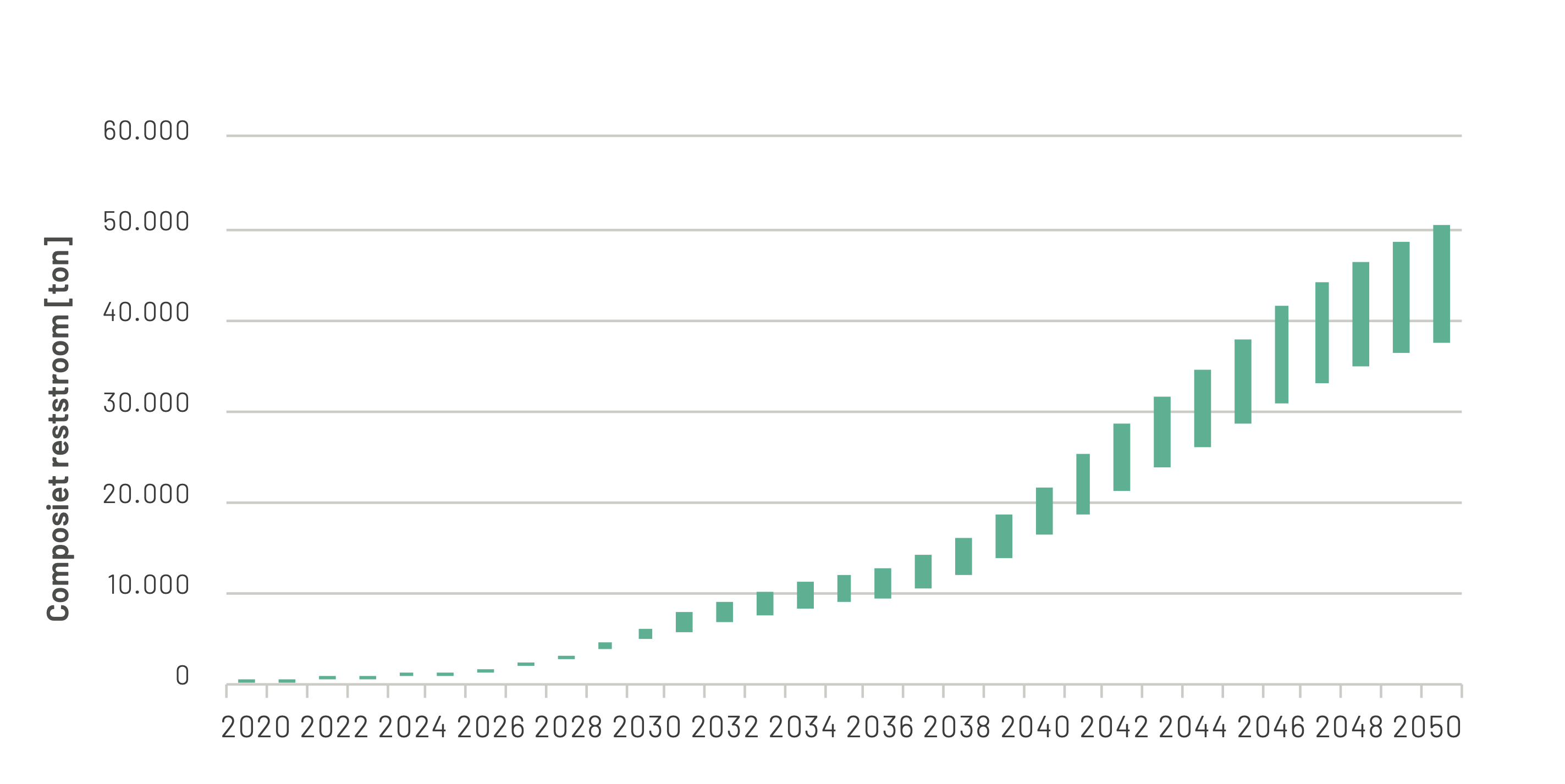

- Het is de voorbode van afvalstroom die over dertig jaar 40 tot 50 duizend ton per jaar bedraagt. Wat kunnen we ermee?

- Tot nu toe is verbranding en bijmengen bij cement de standaardoptie, maar de verwerkingscapaciteit is te klein.

- De bladen zijn lichte, sterke en weersbestendige structuren waarvoor creatieve geesten verrassende toepassingen verzinnen, van speeltuin tot zonne-eiland.

- TU-onderzoekers bij Industrieel Ontwerpen en Civiele Techniek en Geowetenschappen ontwikkelen manieren om windmolenbladen herbruikbaar te maken als bouwmateriaal.

- TNO vergast onder hoge temperatuur het kunsthars waardoor de glasvezel vrijkomt, daarvoor zoeken ze afnemers.

Langs de A1 bij Barneveld liggen enkele tientallen windmolenbladen te wachten op een tweede ronde. Met 40 meter lengte zijn ze voor de huidige begrippen klein, maar als je erlangs loopt zijn ze enorm. Het uiteinde is groot genoeg om rechtop in te staan. Het groenachtige materiaal, glasvezelmatten gedrenkt in een kunststof hars, polyester of epoxy, is decimeters dik en keihard. De ring aan het uiteinde is rondom voorzien van uitstekende draadeinden waarmee het blad aan de rotor bevestigd was.

Wat weegt zo’n blad eigenlijk? “Een ton of zeven”, schat Wim Robbertsen, directeur van windturbinebedrijf Business in Wind. Hij laat zien hoe hij met zijn team windturbines een tweede leven verschaft, vaak elders in de wereld.

De wereldkaart met pijltjes in zijn kantoor heeft nog maar weinig lege plekken. Er is een flinke vraag naar tweedehands windmolens, weet Robbertsen. Zeker als je bedrijf niet alleen verkoopt, maar ook reviseert en installeert zoals Business in Wind doet. Veel windturbines worden al voor het einde van hun technische levensduur vervangen. “Met een 2 megawatt turbine kost de stroom op een bepaalde plek 4 cent per kilowattuur”, legt Robbertsen uit. “Als je daar een 6 megawatt turbine neerzet is dat nog maar 3 cent per kilowattuur en produceer je drie keer meer.”

Die logica heeft ertoe geleid dat in veel vroege Nederlandse windparken de molens zijn vervangen door grotere turbines. Robbertsen en collega’s exporteren de oorspronkelijke windmolens door heel Europa waar ze nog jaren meegaan. “Vaak zijn er beperkingen die ervoor zorgen dat mensen de voorkeur geven aan een kleinere turbine. Dat kan te maken hebben met vergunningen, toegangswegen of kraancapaciteit ter plaatse.

Polyesterplaag

Toch komt voor iedere windturbine het moment dat-ie ontmanteld wordt. Het materiaal van de betonnen fundering en de stalen mast is te hergebruiken, maar voor de bladen is dat niet eenvoudig. Het composietmateriaal bestaat uit glas- of koolstofvezel, gedrenkt in epoxy, polyester of vinylester kunsthars. Het is keihard, stijf en weersbestendig. Leg het op een stortplaats en je vindt het duizend jaar later weer terug. Bemost, overgroeid, mogelijk gedelamineerd door intrekkend vocht. Maar grotendeels nog intact. Storten van windturbinebladen wordt per 2025 in Europa verboden, maar in Amerika kan het nog gewoon. Rijd ze naar een woestijn. Zand erover. Probleem opgelost.

Voor Nederland wordt het polyesterprobleem rond 2027 actueel

Of toch niet? Wereldwijd zijn er tot vorig jaar zo’n 14 duizend bladen afgedankt na een gemiddelde gebruiksduur van 20 tot 25 jaar. Dat komt neer op 40 tot 60 duizend ton composietafval, becijferde de Europese brancheorganisatie voor windenergie WindEurope met partners voor het rapport Accelerating Blade Turbine Circularity (2020).

Dat is het afval van de beginjaren van windenergie toen windmolens slechts hier en daar stonden, en maar heel soms op een rijtje bij elkaar. Voor Nederland wordt het polyesterprobleem rond 2027 actueel wanneer het Amalia offshore windpark wordt opgedoekt en er 180 bladen (1200 ton) terugkomen op de kade. Dat vertelt materiaalkundige Harald van der Mijle Meijer, TU-alumnus en senior consultant windenergie bij TNO in Petten. Hij werkt met zijn groep aan een techniek om kunststof composietmateriaal te verwerken, waarover later meer.

Het Amalia offshore windpark had een vermogen van 120 megawatt. Ter vergelijking: de offshore windparken die nu worden gebouwd, hebben capaciteiten tot duizenden megawatts. Als de turbines uit die parken tegen 2050 aan het eind van hun levensloop komen, kan Nederland een afvalstroom van 40 tot 50 duizend ton per jaar tegemoetzien. Dat is 20 tot 25 keer meer dan nu, berekende TNO in het rapport Offshore windpark decommissioning. (2021). Vanuit de TU Delft was dr.ir. Jelle Joustra daarbij betrokken. Hij specialiseerde zich in circulair productontwerp met composietmaterialen bij de faculteit Industrieel Ontwerpen.

Wat te doen met afgedankte windturbinebladen?

- Stort of verbranding

- Hergebruik op een andere locatie (Business in Wind)

- Hergebruik als geheel of gedeeltelijk

- Hergebruik van onderdelen als bouwmateriaal

- Oplossen composiet en vezels terugwinnen

Opstoken

Jelle Joustra kan zich kwaad maken over het verbranden van composietmateriaal. Toch gebeurt precies dat nu meestal met afgedankte bladen: verbranden als grondstof voor cement. In een position paper noemen zeven samenwerkende organisaties deze cement co-processing ‘een duurzame oplossing voor de recycling van composietmaterialen’. Het versnipperde composietmateriaal was voorheen vooral afkomstig van recreatievaartuigen maar komt steeds vaker van windmolenbladen.

‘Glas brandt voor geen meter’

De kunsthars in de snippers dient als brandstof, waardoor de benodigde hoeveelheid energie voor de verbranding vermindert. De glasvezel verliest bij voldoende hoge temperatuur samenhang en keert terug naar een vorm van zand die goed te verwerken is in cement. Anders dan andere oplossingen is verwerking tot cement ontwikkeld tot een industriële schaal die grote hoeveelheden materiaal kan verwerken, aldus de opstellers van de paper.

Hoe wenselijk is die manier van werken?

“Kijk nou zelf”, reageert Joustra. Hij klopt met zijn hand op het blad van een picknicktafel. De panelen voor de tafel zijn gezaagd uit een windmolenblad. Het voelt schoon, strak en solide. “Dit is toch prachtig materiaal dat nog lang meekan? Als je dit ermee kunt maken is het toch zonde om te verbranden?” Bovendien is branden zo ongeveer het enige waar composietmateriaal niet goed in is, want het is voor de helft van glas en “dat brandt voor geen meter.”

Best inefficiënt dus dat afgedankte windmolens in de verbrandingsoven verdwijnen. Maar er zijn alternatieven in ontwikkeling.

Creatief met kunststof

Het internationale architectuurcollectief Superuse werkt al sinds 1997 vanuit Rotterdam aan circulaire ontwerpen. Bijna twintig jaar geleden maakten de leden in de spin-off Blade-Made ontwerpen voor speelse toepassingen voor afgedankte windmolenbladen. Speelplaats Wikado in Rotterdam (2008) was de eerste plek waar fragmenten van windturbinebladen een nieuw leven kregen als speeltoestel. “We wilden een plek maken waar kinderen konden verstoppen, klimmen en door gaten konden kruipen”, vertelt Jos de Krieger, partner bij SuperUse.

De kwaliteit en de maat van windmolenbladen bleken er uitermate geschikt voor.. De makers bewerkten de bladen met een diamantzaag en werkten de randen af met epoxy.

Er blijkt een scala aan tweede levens mogelijk

In 2016 maakte Blade-Made in Terneuzen een klimtoren uit één enkel blad. Inmiddels vermeldt het portfolio van de spin-off banken, bruggen, geluidsschermen, blikvangers en parkmeubilair. De onverteerbaarheid van composiet ziet Blade-Made juist als voordeel: het levert ‘langblijvende objecten op die functioneel, mooi en duurzaam zijn’, aldus de website.

Het academisch netwerk Re-Wind gaat nog verder in het hergebruik van windmolenbladen. Het is een samenwerking tussen vier universiteiten en het spin-off bedrijf Blade Bridge.

Naast bruggen staan er in de catalogus ontwerpen voor drijvende zonneweiden, vlotten, boeien, pieren, geluidsschermen, hutten, hokjes, stallen, vlonders en hoogspanningsmasten. Er blijkt een scala aan tweede levens mogelijk voor de ranke, sterke, stijve en weersbestendige structuren die windturbinebladen zijn.

Balken en panelen

TU-onderzoeker Jelle Joustra zoekt verder dan creatief hergebruik van hele of gedeeltelijke bladen. Zeker, er zijn originele toepassingen, vindt hij, maar het is ook incidenteel. Het kost veel ontwerpinspanning om één of twee bladen een nieuwe bestemming te geven, zegt hij. “Zulke herbestemmingen zijn moeilijk schaalbaar. Je kunt het niet groot uitrollen.” En daar is hij als onderzoeker bij de afdeling Design for Sustainability (Industrieel Ontwerpen), naar op zoek: structurele oplossingen voor hoogwaardig composietmateriaal.

‘Het is behoorlijk high-end materiaal. Hartstikke stijf en sterk nog. Ook na 25 jaar gebruik’

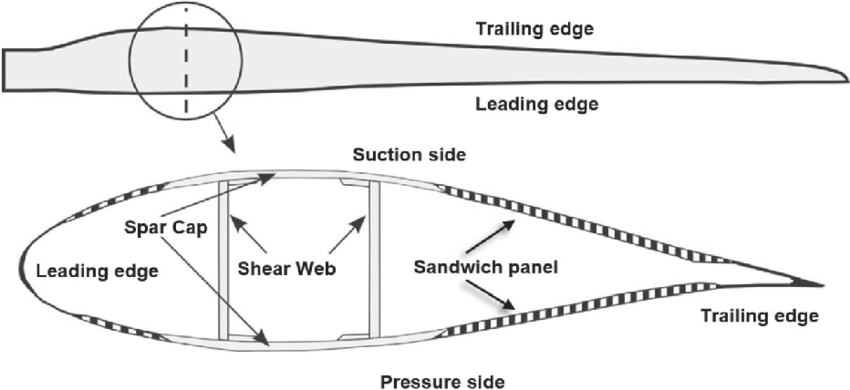

Voor de deur van Joustra’s kantoor staat een anderhalve meter hoge dwarsdoorsnede van een windturbineblad. Het ding weegt zo’n 150 kilogram en heeft een uitgekiende opbouw met diverse materialen. De voor- en achterkant van het blad op het dikste punt is gemaakt van een centimeters dikke solide laag van gestapelde glasvezels doordrenkt met kunsthars. Deze dikke laag composiet (‘spar caps’) moet voorkomen dat het blad doorbuigt onder druk van de wind.

Samen met de ‘shear webs’ (gelamineerd schuim of balsahout) vormt het een lange doosvormige structuur die de ruggengraat vormt voor het blad. Het omhullende vleugelprofiel hoeft niet sterk te zijn, maar wel licht. Daarvoor worden vaak honingraatpanelen gebruikt of gelamineerd balsahout. .

Kun je zo’n blad verzagen in min of meer gestandaardiseerde elementen? Dat is wat Joustra wil nagaan. Composietmateriaal is goed te verzagen met een waterjet. Andere zagen raken snel bot door de hoeveelheid glas die erin verwerkt zit, bovendien levert zaagstof van glas of koolstofvezel risico’s op voor longbeschadiging.

Door een turbineblad te verzagen ontstaat een scala aan balken en panelen. Dat opent een wereld aan toepassingen, denkt Joustra. “Het is behoorlijk high-end materiaal. Hartstikke stijf en sterk nog. Ook na 25 jaar gebruik.”

Bouwdoos

Ook studenten denken na over windturbinebladen als constructiemateriaal. Simon Pronk studeerde er in 2022 op af bij prof.dr. Henk Jonkers (faculteit Civiele Techniek en Geowetenschappen). In zijn afstudeerverslag somt hij mogelijkheden op voor hergebruik.

De circulaire bouwdoos:

- Spar caps – tussen 30 en 50 millimeter dik massief materiaal. Te gebruiken voor funderingen, dakconstructie of vloerdragers.

- Shear web – de lichte verbindingen tussen de spar caps, bestaand uit een gelamineerde laag schuim of balsahout. Is uitstekend geschikt als isolatiemateriaal. Kan ook als isolerende gevelbekleding of als isolerende vloerdelen gebruikt worden.

- Shell panels – Licht materiaal dat in te zetten is als dakbekleding, schutting of plafondplaten.

- Spar caps en shear web samen – vormen een I-balk die geschikt is om grote overspanningen mee te overbruggen.

Zoals altijd zijn er nog wat obstakels te overwinnen voordat delen van bladen als bouwmateriaal gebruikt kunnen worden.

‘Het is niet het meest voor de hand liggende bouwmateriaal en mogelijk ook niet het goedkoopste’, schrijft Pronk. ‘Toch hoop ik dat het bewustzijn van noodzakelijke circulariteit iemand ertoe aanzet om dit verder te brengen.’

Een van de uitdagingen is om een Eurocode te verkrijgen voor inzet als bouwmateriaal. En dat vergt uitgebreide tests van verschillende materialen.

Herwonnen vezels

Een composiet spar cap is een solide stuk materiaal opgebouwd uit glasvezel en kunsthars. Maar verhoog de temperatuur tot 450 graden in een zuurstofvrije omgeving en de polyester of epoxy hars wordt omgezet in een gas en alleen de vezels blijven over. Het gas wordt deels gebruikt als brandstof voor de vervolgstap, het schoonbranden van de vezels, , waardoor het ontledingsproces energieneutraal is.

De sterkte van de vezels neemt door verhitting af, maar voor veel toepassingen is dat geen probleem

Het proces heet pyrolyse, letterlijk: ontleding door vuur. Daar komt geen zuurstof aan te pas, behalve aan het eind, vertelt materiaalkundige Harald van der Mijle Meijer (TNO). Door een beetje zuurstof toe te voegen in de reactor brandt het laatste restje kunsthars van de vezels. “We legden een uitgezaagd blok in de reactor en aan het eind van het proces lag er een keurig pakket glasvezels”, vertelt Van der Mijle Meijer over de composietverwerking.

De sterkte van de vezels neemt door de verhitting af, maar voor veel toepassingen is dat geen probleem. Zo werkt TNO samen met een autofabrikant om de glasvezels te verwerken in recyclebare panelen en onderdelen. Ook koolstofvezels, die veel toegepast worden in de modernste bladen, zijn op deze manier terug te winnen.

Bij de reactor vertelt scheikundige dr. Marius Cieplik (senior scientist bij TNO) dat er een tienmaal grotere demonstratiereactor in de maak is met een verwerkingscapaciteit van 50 kilogram per uur. De industriële schaal, waarover gesprekken gaande zijn, kan een veelvoud daarvan aan: 1 tot 10 ton polyester per uur. “Als die eenmaal draait moeten ze op zoek naar meer composietmateriaal dan alleen van windmolens”, denkt Van der Mijle Meijer.

Eeuwig leven

In de visie van SuperUse partner Jos de Krieger heeft het composietmateriaal van een windmolenblad vele levens. De levensduur van een blad is zo’n 25 jaar, maar daarna kan het nog 75 jaar mee als brug of als geluidswal langs de snelweg. De volgende bestemming is straatmeubilair of bouwmateriaal en tot slot polyester plantenbakken, stapstenen of onderzetters. Tegen die tijd zijn de recycling technieken waarschijnlijk verder ontwikkeld, opgeschaald en energiezuiniger dan nu.

Het handig zou zijn als composietmateriaal traceerbaar wordt, zodat materialen en samenstelling te vinden zijn via een merk of serienummer

De Krieger adviseert daarom om composietmateriaal zo lang mogelijk te hergebruiken met zo min mogelijk bewerkingen. Daarvoor zou het handig zijn als composietmateriaal traceerbaar wordt, zodat materialen en samenstelling te vinden zijn via een merk of serienummer.

Volgens Van der Mijle Meijer, die vanuit TNO in gesprek is met de industrie, hebben fabrikanten daar wel oren naar. Vooral in de Europese windindustrie is men circulariteit zien als meerwaarde. Daar zou de bereidheid zijn om materialen en structuren van de bladen te documenteren met het oog op hergebruik.

‘Onvermijdelijke downcycling’

Jelle Joustra ziet een cascade van herhaald gebruik van composietstructuren voor zich. “Daar zit een soort onvermijdelijke downcycling in”, legt hij uit. “Ook letterlijk in afmeting.” Een blad van 60 meter levert bijvoorbeeld een brug van 40 meter. Die kan verzaagd worden tot balken van 5 meter en panelen van een meter. Bij ieder hergebruik wordt het materiaal kleiner tot het eindigt in de versnipperaar om de vezels te recyclen.

Joustra: “Ik wil uitzoeken hoe we die bladen het best kunnen hergebruiken om daaruit lessen te trekken hoe we ze toekomstbestendig kunnen ontwerpen.” Dat geldt wat hem betreft ook voor composieten in auto- en vliegtuigonderdelen. Want ook daar neemt het gebruik van composieten snel toe.

Polyesterplaag

Gaan we binnenkort een polyesterplaag tegemoet? Dat er steeds meer composiet opduikt in onze leefomgeving lijkt onvermijdelijk. Een deel daarvan betreft verrassende herbestemmingen. Of je dat als plaag ziet is een kwestie van opvatting. Zelfs het schijnbare einde van polyester, de ontleding door hitte, is een nieuw begin voor de herwonnen vezels. Zo krijgen composietmaterialen het eeuwige leven, wat je natuurlijk ook circulariteit kunt noemen.

Heb je een vraag of opmerking over dit artikel?

j.w.wassink@tudelft.nl

Comments are closed.