Het driedimensionaal printen van digitale ontwerpen zal productieprocessen transformeren en meer mensen in staat stellen om zelf dingen te maken.

Filton, net buiten Bristol, is de plek waar ooit Groot-Brittannië’s vloot van supersonische Concordes werd gebouwd. Nu wordt hier iets gebouwd wat nog veel opmerkelijker is. In een gebouw vlakbij een windtunnel op een uitgestrekt terrein staat een machine die stapje voor stapje een complex titanium onderdeel voor een landingsgestel print. Normaal had dit onderdeel, ter grootte van een schoen, uit een massief blok metaal vervaardigd moeten worden. De onderzoekers in Filton, die gelieerd zijn aan Airbusfabrikant EADS, hebben nog veel grotere ambities: ze willen een hele vliegtuigvleugel printen.

Lijkt dit vergezocht? Er zijn nog veel meer mensen die driedimensionaal printtechnologie gebruiken om opmerkelijke voorwerpen te creëren zoals medisch implantaten, juwelen, op maat gemaakte voetbalschoenen, lampenkappen, onderdelen van racewagens, batterijen en mobiele telefoons. Sommigen maken zelfs mechanische apparaten. Aan het

Massachusetts Institute of Technology werkt promovendus Peter Schmitt aan iets wat lijkt op oma’s slingeruurwerk. Hij had enkele pogingen nodig, maar uiteindelijk, nadat hij de plastic klok uit de printer had gehaald en aan het gewicht trok, begon de klok te tikken.

Ingenieurs en ontwerpers maken al meer dan tien jaar gebruik van 3D-printers. Maar tot nu toe hebben ze dat vooral gedaan om snel en goedkoop prototypes te maken alvorens de fabrieksmachines aan te passen om het uiteindelijke voorwerp te maken. Inmiddels zijn 3D-printers geavanceerder en in staat om met een groot assortiment aan materialen te werken, waaronder hoogwaardige plastics en metalen, en daarom worden ze nu ook steeds vaker gebruikt om eindvoorwerpen mee te maken. Meer dan twintig procent van de output van 3D-printers zijn eindproducten in plaats van prototypes, aldus Terry Wohlers, die een onderzoeksbureau heeft gespecialiseerd in 3D printen. Wohlers denkt dat dit percentage in 2020 is opgelopen tot vijftig procent.

3D-printen kan productieprocessen transformeren omdat het kosten en risico’s inperkt. Producenten hoeven niet langer duizenden of honderdduizenden items te maken om hun vaste kosten terug te verdienen. In een wereld waar massaproductie niet langer een economische noodzaak is, en waarin het mogelijk is om producten op maat te maken, is de massaproductie van identieke producten niet altijd meer wenselijk. In de toekomst downloaden mensen producten, zoals ze nu al doen met muziek, en ze printen die thuis uit of in een 3D-productiecentrum in de buurt, nadat ze de ontwerpen eerst aan hun smaak hebben aangepast. Het klinkt misschien als verre toekomstmuziek, toch is een nieuwe industriële revolutie wellicht in aantocht.

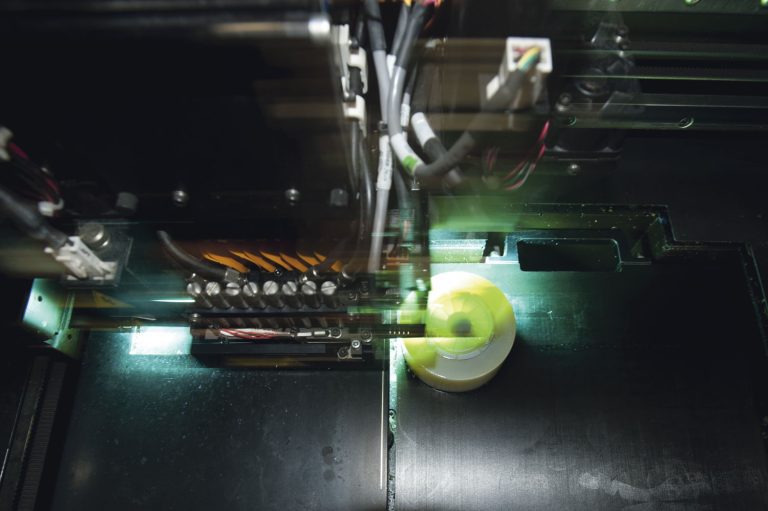

3D-printen klinkt misschien bizar. Het is vrijwel hetzelfde als op een printknop op je computerscherm drukken en een document naar een inktjetprinter versturen. Het enige verschil is dat de ‘inkt’ in een 3D-printer een materiaal is dat in opeenvolgende dunne laagjes wordt afgezet waardoor er een vast object verrijst. Dat kan op verschillende manieren. Poeder kan op een tray worden aangebracht en worden verhar d in het gewenste patroon met straaltjes bindmiddel of door te sinteren met een laser- of elektronenstraal. Weer andere machines deponeren fijne draadjes gesmolten plastic. Hoe het ook gebeurt, nadat een laag is aangebracht, zakt het plateau waarop het voorwerp wordt gemaakt een fractie van een millimeter waarna de volgde laag wordt aangebracht.

Lichtgewicht

Vliegtuigfabrikanten hebben veel metaal in vliegtuigen vervangen door lichtgewicht koolstofcomposiet. Toch zit er in vliegtuigen nog tonnen aan hoogwaardig titanium. Bij de vervaardiging van deze onderdelen, uit massieve blokken, wordt soms wel negentig procent van het materiaal weg gebikt. Dit vijlsel kan niet meer gebruikt worden in de vliegtuigbouw. Met 3D-printers verbruiken fabrikanten tien keer minder materiaal. Het proces kost bovendien minder energie en is soms nog sneller ook.

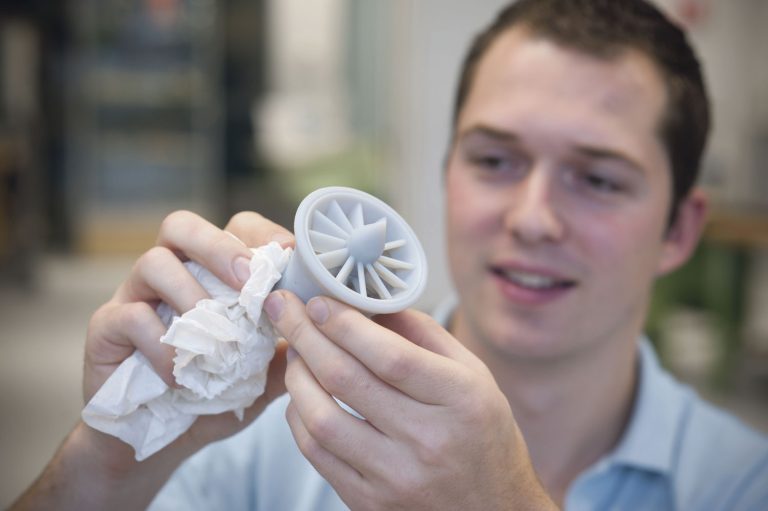

Er zijn meer voordelen. De meeste plastic en metalen voorwerpen zijn lomper dan noodzakelijk voor hun functionaliteit. Het materiaaloverschot is een bijkomend kwaad inherent aan het productieproces. 3D-printen kent dit euvel niet. “Je stopt het materiaal alleen daar waar je het echt nodig hebt”, zegt Andy Hawkins, hoofdingenieur bij het EADS-project. De onderdelen die zijn team maakt zijn ranker en zestig procent lichter maar net zo robuust als de onderdelen die op de oude manier gemaakt worden.

De afmetingen van de geprinte onderdelen zijn nu nog beperkt, doordat de 3D-printers nog vrij klein zijn. Maar de onderzoekers van EADS denken dat ze aanzienlijk grotere onderdelen kunnen maken. Ze willen titanium componenten uiteindelijke direct printen op de structuur van de vleugel.

Structuur

Met sommige 3D-systemen is het mogelijk om de interne structuur van een materiaal te variëren. Zo verwacht het bedrijf Within Technologies dit jaar medische implantaten van titanium op de markt te brengen met eigenschappen die veel lijken op die van bot. De dijbeenimplantaten van het bedrijf zijn stevig en samengepakt waar stijfheid noodzakelijk is. Maar op andere plekken heeft het materiaal een rastervorm waardoor bot makkelijker in het implantaat kan groeien.

Within Technologies werkt aan meer voorwerpen met rasterstructuren waarvan de stijfheid en flexibiliteit op elk gewenst punt kunnen worden aangepast. Zo maakt het bedrijf ook binnenzolen voor een bedrijf dat ’s-werelds meest comfortabele naaldhakschoenen wil maken.

Een aanverwant bedrijf, Digital Forming, gebruikt 3D-ontwerpsoftware om consumenten te helpen bij het verpersoonlijken van massaproducten. Een voorbeeld hiervan is een programma waarmee mensen via internet de vorm en kleur van het buitenwerk van hun toekomstige nieuwe mobiele telefoon kunnen aanpassen. Volgens directeur Lisa Harouni, is dit principe toepasbaar bij talloze consumentenproducten. “Ik ben er zeker van dat deze technologie de wijze waarop we dingen produceren zal veranderen”, zegt ze.

Het maken van hoogwaardige verpersoonlijkte onderdelen in kleine hoeveelheden is allemaal wel leuk en aardig, maar kan additive manufacturing, zoals 3D-printen ook wel wordt genoemd, echt de competitie aan met technieken voor massaproductie die al meer dan een eeuw oud zijn?

De oude technieken zullen niet weggevaagd worden, maar wat wel al duidelijk is, is dat fabrieken van de toekomst 3D-printers zullen hebben die parallel werken naast freesmachines, persmachines, gieterijen en spuitgietmachines, en dat de printers de andere machines veel werk uit handen zullen nemen.

Een van de eerste bedrijven die stevig geïnvesteerd heeft in additive manufacturing was Morris Technologies in Cincinnati. In het begin wilde dit bedrijf snel prototypes kunnen maken, maar in 2007 realiseerde men zich dat er ‘een nieuwe industrie geboren werd’. En dus zette het een ander bedrijf op, Rapid Quality Manufacturing, speciaal voor het in grotere hoeveelheden produceren van onderdelen door middel van additive manufacturing. Volgens het bedrijf kunnen veel kleine en middelgrote onderdelen in slecht enkele uren of dagen gemaakt worden. Met traditionele technieken duurde het weken.

Neil Hopkinson van de Loughborough University weet zeker dat 3D-printen op veel terreinen zal concurreren met massaproductietechnieken. Zijn onderzoeksgroep heeft een hoge-snelheidssintersysteem uitgevonden. Het systeem gebruikt inktjetkoppen die infraroodlicht absorberende inkt afzetten op laagjes polymeerpoeder. Door middel van infraroodlicht wordt het polymeerpoeder vervolgens verhit waarna het zijn vaste vorm aanneemt. De onderzoekers proberen met deze techniek onder meer plastic gespen te maken voor snowboards. Dergelijke onderdelen worden doorgaans gemaakt met spuitgietmachines. Volgens Hopkinson is het voordeel van zijn techniek dat de ontwerpen makkelijk aangepast kunnen worden. De fabricage-instrumenten hoeven niet telkens voor hoge kosten te worden aangepast.

Hopkinson denkt dat het sintersysteem kan concurreren met spuitgiettechnologie wanneer er duizend onderdelen geproduceerd worden of minder. Over vijf jaar zal het zelfs competitief zijn bij producties van honderden duizenden stuks, meent hij. Als 3D-printers eenmaal in staat zijn om zulke hoeveelheden te produceren, zullen meer fabrikanten overstag gaan .

Will Sillar van het Britse adviesbureau Legerwood denkt dat er ‘digital production plants’ zullen ontstaan; dat zijn fabrieken waar relatief weinig geld wordt gestoken in grondstoffen en in het aanpassen van machines. De tijd die nodig is om van een digitaal ontwerp te komen tot een product zal met vijftig à tachtig procent afnemen, meent Sillar.

Lagere kosten

Sommige mensen in de industrie denken dat het effect van 3D-printen vergelijkbaar zal zijn met het effect dat de inktjettechnologie had op het printen van documenten. Het geschreven woord veranderde in het geprinte woord met de uitvinding van de boekdrukkunst met losse letters door Johannes Gutenberg in de vijftiende eeuw. Drukpersen werden massaproductiemachines die in staat waren om heel efficiënt grote hoeveelheden kopieën te maken, maar niet om individuele documenten te produceren. Dat laatste werd met de komst van de inktjetprinter een stuk makkelijker en goedkoper. Nu worden deze machines gebruikt om talloze dingen te printen, van etiketten tot hele boeken en foto’s.

Hoe zal deze nieuwe ontwikkeling uitpakken? Misschien wel het meest spannende aspect van additieve fabricage is dat de kosten om de markt op te gaan veel lager worden. Je hoeft niet meer op zoek naar geld om een fabriek op te zetten of een massaproducent te vragen om iets voor je te maken. 3D-printers zorgen ervoor dat je de markt op kunt op een veel goedkopere en minder riskante manier. Een ondernemer kan enkele proefstukken printen om te zien of zijn idee werkt. Hij kan er enkele extra produceren om te zien of het verkoopt en aanpassingen doen als klanten daar om vragen. En als alles echt goed gaat kan hij opschalen, met conventionele massaproductiemachines of door enorme hoeveelheden te printen.

Succes zal minder afhangen van schaalgrootte en meer van de kwaliteit van ideeën. Goede ideeën kunnen door de 3D-technologie nog sneller gekopieerd worden, en dus zal er waarschijnlijk nog meer strijd gevoerd worden over intellectueel eigendom. Het gemak voor zowel imitators als innovators om de markt op te gaan neemt toe en daardoor zullen competitieve voordelen van korte duur zijn.

Net als met eerdere industriële revoluties zijn de grootste begunstigden wellicht niet de bedrijven maar hun klanten. Maar wie er ook profiteert, een revolutie zal het zeker zijn.

3D-printen in Delft

Ir. Jouke Verlinden speelt met zijn telefoon. Het beschermhoesje, dat met een 3D-printer is gemaakt, bestaat uit meerdere laagjes en veert mee wanneer de telefoon tegen de tafel aan komt. “Eigenlijk is zo’n hoesje overbodig”, zegt de onderzoeker van de afdeling computer aided design engineering van Industrieel Ontwerpen (IO). Hij denkt dat het een kwestie van tijd is voordat telefoons geprint worden inclusief zo’n beschermlaagje. Dat 3D-printers bezig zijn met een opmars staat volgens Verlinden buiten kijf.

Verlinden is een van de universitair docenten van de interdisciplinaire minor on advanced prototyping van IO en Bouwkunde. De studenten die deze minor volgen, hebben drie 3D-printers tot hun beschikking: een machine die kunststof print (bij IO), een apparaat dat voorwerpen van gips maakt (Bouwkunde), en een die dunne laagjes kunststoffolie snijdt en stapelt (3mE). Over twee weken komt er bij Bouwkunde nog een machine bij die werkt met piepkleine kunststof draadjes. De studenten kunnen daarnaast duurdere sinteringmachines van buiten de TU gebruiken om in nylon, keramiek en roestvrij staal te printen.

De studenten doen ook mee aan project ‘fablabs’, een wereldwijd initiatief voor democratized digital manufacturing. “Bij de minor bouwen we elk jaar een nieuwe zelfbouwprinter”, legt Verlinden uit. “De verbeteringen ten opzichte van het jaar ervoor delen we met anderen online.” Na een jaar doet Verlinden de machines van de hand omdat de ontwikkelingen heel snel gaan.

Omdat de vormvrijheid met 3D-printen enorm toeneemt, moeten industrieel ontwerpers anders worden opgeleid, meent Verlinden. “Tot nu toe waren ontwerpers erop gericht om ontwerpen simpel te houden aangezien het veel geld kost om mallen aan te passen. Met 3D-printers hebben ze die beperking niet. Producten kunnen nu ook heel andere eigenschappen krijgen. Je kunt met minder materiaal stevige constructies maken door geodetische constructies te gebruiken, vormen die je in de natuur ook veel ziet. En je kunt vloeiende overgangen maken tussen materialen waardoor de eigenschappen, bijvoorbeeld temperatuur- en elektrische geleiding, geleidelijk veranderen.” Ook het feit dat consumenten straks veel zeggenschap krijgen over het eindproduct is iets waar IO’ers rekening mee moeten houden als ze iets ontwerpen.

Volgens Verlinden is er aan zijn faculteit nu een klein team dat onderzoek doet naar 3D-printing, met slechts één promovendus, ir. Zjenja Doubrovski. “We zijn bezig dit onderzoek uit te bouwen.”

De 3D-printer van Bouwkunde staat in het laboratorium voor computergestuurde maquettetechniek (CAM-lab) tussen de lasersnijders en de computergestuurde freesmachines.

“Behalve studenten van de minor advanced prototyping maken ook afstudeerders en masterstudenten die het MSc-keuzevak ornamatics volgen (een samenvoeging van ornamentation, informatics en aesthetics, red.) hier gebruik van de 3D-printer”, vertelt ir. Jack Breen, universitair hoofddocent bij de sectie vormstudie en maquettetechniek van Bouwkunde.

Als hem gevraagd wordt waarom ze bij Bouwkunde eigenlijk nog laser- en freesmachines hebben staan, moet Breen hartelijk lachen. “De kosten van het gebruikte gipspoeder zijn behoorlijk hoog. Dat is een bottleneck. We dachten eerst dat het gewoon een soort bakpoeder was dat je in de winkel kunt kopen. Maar het is een heel fijn en duur gips. Bovendien is het materiaal broos. Veel voorwerpen kun je daarom beter maken met de lasersnijder of de freesmachine.”

Net buiten het lab toont Breen enkele voorwerpen die uit de 3D-printer komen, gemaakt door studenten die het vak ornamatics hebben gevolgd. “Die studenten stonden vaak te stuiteren van enthousiasme als ze deze complexe vormen zagen, die met traditionele technieken níet te realiseren zouden zijn.” (TvD)

Het artikel ‘The printed world’, verscheen in The Economist van 10 februari 2011 en is vertaald door Tomas van Dijk.

Professor Wouter Serdijn (44) graduated from TU Delft in 1994 with a PhD in microelectronics. Since 1994 he has been professor at the faculty of Electrical Engineering, where he was awarded the best teacher award in 2001 and 2004. His research activities have focused on developing design methodologies and proof-of-concepts of low-power analog integrated circuits for wearable and implantable biomedical devices. He is also Chief Technology Officer at 3UB Innovative Wireless Systems B.V.

Why did you choose for a career in academia instead of the corporate sector after graduating?

“After finishing my MSc, I wasn’t really sure about jobs. Meanwhile my professor offered me a PhD position, which wasn’t common during that time. My PhD topic was very interesting and I wanted to continue in that direction. During my PhD studies, I got involved in a second-year course in analog electronics for industrial design engineering. I liked it very much and apparently did well. I guess I also need the academic freedom. Finally, my horizon is longer than that of many companies.”

Having been awarded two best teacher awards, what’s the ‘secret’ of being a great teacher?

“I always try to stay open to the student’s personal learning needs. Students are never the same, so I try to understand the needs of the individual student. I always lower my threshold so students can approach me very easily. I think teachers should organize their courses in a well-structured way. Always be flexible, but fair, and always try to encourage or motivate the students.”

Is teaching an art or a skill?

“I think it’s a combination of both. Teaching requires inspiration and creativity, which is associated with art, and it’s also a technique which ultimately needs practice and brings skills. I always try to learn from other good teachers around me and try to adopt that in my teaching.”

Which do you prefer, teaching or research?

“My dream job has the best of both worlds – teaching and research. The most important thing for me is the triangle or combination of teaching, education and people. This can only be found in a university, and so I’d like to continue this as long as I can.”

The majority of your post-docs and PhDs are internationals, not Dutch. Why don’t more Dutch students pursue post-graduate education?

“For quite some time in the Netherlands there has been a declining interest towards science, technology and engineering. This very much depends on the image of engineering in Dutch society, but it also depends on a lack of proper teaching skills among quite a few high school teachers. Dutch students are also very much interested in the societal relevance of their prospective professions. It was quite interesting to see that as soon as I started a large project on wearable and implantable medical devices, I started to attract relatively more Dutch students than international students.”

Are there also more international post-grads at TU Delft because international students are generally better students than the Dutch?

“No, generally, international students have different interests and motivations, as they come from different cultures and societies. But it isn’t easy to generalize. For me, every student is a person, with his or her own individual interests, talents, skills and experience.

Do Dutch or Western European educated students have any advantages or disadvantages compared to international students? And vice versa?

“TU Delft’s international students have been selected more rigorously. Often, international students have left almost everything behind, so they’re inclined to make the best of their stay in Delft. Conversely, Dutch students and, to some extent, also other EU students, have integrated their studies more into the rest of their personal lives. This makes them less dependent on their studies, which has its own advantages and disadvantages.”

Do you change your teaching style for international students, in order to be more effective in reaching and engaging them?

“As a teacher you must make connections with your students as best you can. Of course one has his own style and way of teaching, but it’s the connection that eventually leads to the learning results. I guess I’m bit like a chameleon when it comes to teaching, albeit still with a personal colour.”

How do you feel about TU Delft’s drive to internationalize?

“TU Delft is ambitious in its international visibility. Moreover, the university has a very good reputation internationally, which attracts bright students from around the world. Especially in my area, electrical engineering, there has been a big influx of international students, which is quite good. So, the drive to internationalize has been successful, and now let us try to make it even more successful.”

What do international students bring to the university?

“They bring fresh minds, good motivation, fascinating backgrounds, and also a broader understanding of global needs.”

What tips do you have for international readers interested in building careers in Dutch academia or with NL-based companies?

“Basically, Dutch culture – university or industry – always appreciates when an individual is creative. This is also what we try to teach at TU Delft. I’d like to say that we always stimulate the students to be original, creative and motivated, and to know what is actually expected from them when they’re in any job.”

Music is your hobby and passion. What kind of music do you like?

“I grew up during the 1980s and like lots of ‘New Wave’ bands from the 80s. I play in a self-organizing band, named ‘Three’, where we compose music ourselves. I like 80s pop and rock and my favourite bands include Blondie, The Cure, Depeche Mode, and new bands like Muse, Interpol and The Editors.”

If you could choose between being a world famous rock star or world famous scientist, which would it be?

“I started playing the piano when I was 9 and took piano lessons until I was 18 years old. I then had to choose between going to music academy or TU Delft. I chose TU Delft. I decided to study electrical engineering here, thinking that electrical engineering would be a great profession and music a great hobby. Actually, there’s good balance

between my hobby and profession. I play keys, which has electronics in it, and when I’m a teacher I’m on stage, and performing on stage helps me to be a teacher.”

three-music.nl

elca.et.tudelft.nl/~wout/

Comments are closed.